La tecnología de gemelos digitales existe desde hace varios años y estamos comenzando a ver su aplicación fuera de las grandes empresas industriales que inicialmente defendieron su desarrollo para fines complejos de ingeniería y fabricación. Sin embargo, al igual que con cualquier tecnología más nueva, la falta de una comprensión amplia puede dificultar su adopción más amplia.

Enturbiar las aguas en torno a la tecnología de gemelos digitales son las diferentes definiciones de la misma. La mayoría de las definiciones coinciden en que un gemelo digital es una representación digital de todos los componentes de una máquina, dispositivo o componente conectado a las entradas de datos del dispositivo físico que representa el gemelo digital. Esta definición puede extenderse para incluir todo el equipo en una línea de producción o en la planta. Sin embargo, las definiciones pueden diferir en términos de cómo aplicar la tecnología y los tipos de conocimientos que se pueden brindar.

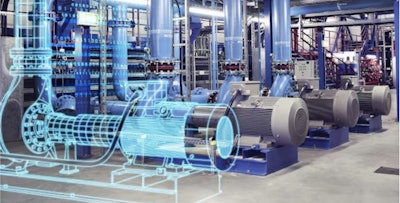

En su reciente evento de medios y analistas en Detroit, Siemens Digital Industries Software buscó aclarar qué significa cuando se usa el término gemelo digital. Para ayudar a explicar el amplio significado y la aplicación de la tecnología de gemelos digitales, Siemens se refiere al "gemelo digital integral" y al "gemelo digital ejecutable".

Completo y ejecutable

Ian McGann, director de la Oficina de Innovación de Siemens, dijo que la visión de Siemens del gemelo digital completo es que es “una representación virtual precisa de un objeto físico, incluida su gestión mecánica, eléctrica y de configuración. Este gemelo digital evoluciona a lo largo de su ciclo de vida con numerosos modelos utilizados para capturar diferentes aspectos del comportamiento físico del objeto”.

Al explicar cómo funciona esto en términos de la tecnología de Siemens, McGann señaló que Teamcenter ayuda a administrar todos los datos del gemelo digital a lo largo del ciclo de vida de un objeto, mientras que MindSphere conecta los datos de todos los aspectos del gemelo digital en uso y Xcelerator cierra el ciclo entre estas tecnologías para la retroalimentación continua de los datos del gemelo digital a medida que evoluciona.

“La simulación [datos] normalmente no fluye a través del diseño, la fabricación y el servicio”, dijo. “El objetivo de Siemens es hacer eso usando los modelos iniciales creados en la etapa de diseño”. Explicó que, al comenzar con el gemelo digital en la etapa de diseño, el gemelo digital puede habilitarse más fácilmente en tiempo real y crearse para que se adapte y calibre automáticamente sin necesidad de solucionadores adicionales.

Este tipo de proceso de gemelo digital comienza con un modelo 3D completo creado en la etapa de diseño que luego se "exporta y almacena como un gemelo digital ejecutable (xDT) que se puede usar en las etapas de diseño, fabricación y servicio", dijo McGann. “Esto permite a los desarrolladores ver las tensiones en el modelo a medida que se prueba antes de llevarlo al taller. Una vez en el taller, usamos una PC industrial y sensores para ejecutar el xDT en el modelo físico”.

Según Benjamin Lee, un experto en simulación en la investigación de Siemens, los xDT son “sistemas de simulación autónomos, fácilmente adaptables y reutilizables que mantienen su complicada vida interna matemática fuera de la vista. Cuando suministramos a nuestros clientes un xDT, obtienen un modelo que cumple con sus requisitos de velocidad y precisión; y viene con un entorno de simulación integrado. Pueden usar el xDT directamente y adaptarlo sin necesidad de conocimientos matemáticos expertos”.

McGann agregó que la tecnología de Siemens permite acceder a la información de gemelos digitales mediante la creación de una aplicación con Mendix para ver todos los objetos de gemelos digitales de forma individual o en grupo utilizando sus datos de Mindpshere. En TeamCenter, los usuarios pueden obtener una descripción detallada del activo y todos sus componentes.

Desplazamiento a la izquierda

Un aspecto clave de la adopción y aplicación exitosa de gemelos digitales requiere un "cambio a la izquierda" en el pensamiento, según Siemens. Con esto, Siemens quiere decir que los usuarios deben pensar de manera más holística sobre el producto, la máquina o el proceso que administrará el gemelo digital en la etapa inicial de diseño (con la etapa de diseño a la izquierda, o etapa inicial, del ciclo de vida del producto).

Al explicar cómo puede funcionar esto en aplicaciones industriales, Dale Tutt, vicepresidente de estrategia industrial de Siemens Digital Industries Software, aconsejó pensar en cómo el proceso de diseño conceptual suele comenzar en el sector de la fabricación discreta. “El proceso puede comenzar con 30 a 40 ingenieros de diseño trabajando en un proyecto”, dijo Tutt al describir un proyecto de diseño aeroespacial típico. “Pero para cuando llegue a los diseños detallados, podría haber 400 personas involucradas en este proyecto. Al trasladar los esfuerzos hacia las primeras etapas de diseño utilizando tecnologías integrales de gemelos digitales, las empresas pueden tomar más decisiones sobre los procesos y costos de fabricación en estas primeras fases de diseño. BAE Systems, por ejemplo, ha estado invirtiendo [en esto] para reducir sus costos a la mitad con la intención de impulsar los aspectos de ingeniería [física] de las decisiones tomadas en la fase inicial de diseño. El gemelo digital les permite estar en modo de verificación con el primer diseño, en lugar de esperar hasta llegar a la fase de descubrimiento”.

Este giro a la izquierda no es solo una táctica de los grandes fabricantes. Tutt dijo que las pequeñas empresas y las nuevas empresas están analizando más de cerca cómo los clientes usan sus productos para poder diseñarlos para múltiples usos. Esto es cada vez más importante ahora que hay “mucha presión para sacar un producto al mercado bien hecho [la primera vez], para no perder el ciclo”, dijo Tutt