En general, la adaptación de protocolos digitales como EtherNet / IP o Profinet ha facilitado el uso y el acceso a mediciones multivariables, según Ola Wesstrom, gerente senior de la industria de alimentos y bebidas para Endress + Hauser. Con estos protocolos, solo un conjunto de cables proporciona información de medición junto con capacidades de diagnóstico muy avanzadas.

También ofrece la posibilidad adicional de hacer una verificación de los instrumentos, agrega. "Trae la confianza general de las mediciones", dice, señalando la posibilidad muy real de que los instrumentos puedan comenzar a derivar un par de semanas después de la calibración anual. La verificación a bordo de los instrumentos garantiza que la medición sea correcta. "La implementación muy rápida de EtherNet / IP en la industria alimentaria realmente ha abierto esta posibilidad".

>> Lea acerca de las últimas innovaciones en sensores para la industria de alimentos y bebidas en este artículo: Nuevas tecnologías alimentan el hambre de información

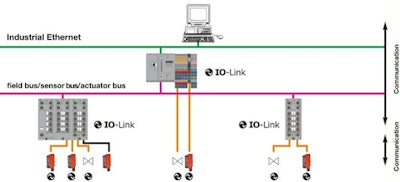

Varios proveedores de sensores señalaron en particular la creciente prevalencia del protocolo de comunicación IO-Link y lo que eso ha significado para la industria, proporcionando información instantánea sobre el estado del producto y la salud del sensor. "Los datos pueden incluir datos de tiempo de ejecución, información de temperatura y datos de salida de series de tiempo, que se pueden usar para mejorar la productividad al mostrar tendencias en la falla de la máquina en lo que respecta a la funcionalidad reducida del sensor, daño o falla", dice Michael B. Hamoy, gerente de producto para sensores en Omron Automation America.

A través del Consorcio IO-Link, los proveedores se han unido para acordar proporcionar la misma información. Entonces, en teoría, el sensor IO-Link de cualquier proveedor puede ir a cualquier sistema IO-Link. Desde una perspectiva tecnológica, IO-Link proporciona una instalación simplificada, configuraciones de parámetros automatizadas y diagnósticos expandidos.

Un beneficio clave que Christ Makris, director de gestión de producción y marketing de Baumer, señala es la capacidad de utilizar el almacenamiento y la duplicación de datos de parámetros para cambiar fácilmente un sensor por uno nuevo. “Simplemente puede sacar otro sensor del estante, no tener que programarlo en absoluto, enchufarlo en ese sistema, y debido a que está enchufado en el punto A, IO-Link lo sabe en el punto A, este sensor debe configurarse de esta manera y lo configura automáticamente ", afirma.

Aunque IO-Link ha existido durante varios años, ahora está ganando terreno realmente. Baumer ha tenido capacidades de IO-Link en varios de sus sensores durante al menos 10 años, pero solo ahora está aumentando la conciencia y la solicitud de los clientes. "Con IO-Link, en realidad puede obtener datos más detallados del sensor y reconfigurarlo e incluso cambiar el sensor porque tiene todas las capacidades de regresar", dice Makris. "Puede extraer más capacidad de ese sensor y configurarlo y ajustarlo mejor".

Según Greg Kline, gerente de la industria de alimentos y bebidas de Vega Americas, una gran mayoría de los cambios que se producen con los sensores proviene de la información digital proporcionada por estándares como IO-Link. "IO-Link se adoptará más rápidamente, en mi opinión", dice. “Tiene la capacidad de devolver datos continuos digitalmente al sistema de control. Eso es lo que veo como la ventaja ". Vega ha incluido IO-Link en sus nuevos instrumentos compactos de las series Vegabar y Vegapoint.

Es parte de una tendencia general hacia sensores más inteligentes, señala Andreas Eberle, gerente de cuentas clave para alimentos y bebidas en Leuze. "Más sensores están interactuando con la máquina, enviando datos al control de la máquina a través de sistemas de bus como IO-Link o ASi bus", dice. "Esto está logrando más y más interacción con la máquina".