TRADUCCIÓN

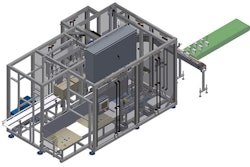

Hola, soy Peter Fox, CEO de Somic Packaging, ubicada en Inver Grove Heights, Minnesota. Estamos en PACK EXPO Las Vegas 2025 para mostrar nuestra nueva máquina, 434 Superflex.

La 434 Superflex ofrece a nuestros clientes diferentes formas de empacar bolsas tipo stand-up, ya sea en un empaque listo para venta al por menor o en un empaque a granel. El empaque a granel se diferencia en que se pone plano y, en ese caso, alternamos cada capa.

En cuanto a empaques para venta al por menor, la configuración tipo stand-up permite que el producto se ubique en el anaquel como queremos que el cliente lo vea. Desde el inicio de la máquina, se puede ver que cuenta con la entrada estándar de Somic.

Nuestra interfaz hombre-máquina es la estándar de Somic, con la mayoría de las funciones representadas mediante íconos, lo que facilita realizar los ajustes necesarios y supervisar el estado de funcionamiento.

Aquí estamos separando las bolsas mediante el sistema Somic Vacuum Smart Belt, que es estándar para nosotros. Al avanzar dentro de la máquina en esta configuración particular, llegamos al transportador.

Si pusiéramos el producto en posición vertical, usaríamos nuestra cadena en esta sección. Más adelante tenemos un transportador incluido con divisores. Este transportador lleva las bolsas de una en una, preparándolas para recogida y posicionamiento en un carrusel giratorio.

El objetivo del carrusel es orientar de forma adecuada el producto antes de que entre al sistema de empaques a granel. En la parte trasera, verás el sistema shuttle moviéndose de un lado a otro. Cargamos cada shuttle con una caja completa de producto y después lo transportamos hasta la posición intermedia, donde se empuja finalmente hacia el empaque tipo wraparound.

Aquí estamos separando y posicionando el producto para que pueda avanzar al transportador integrado con divisores. En ese punto, llegamos a los carruseles, que proporcionan la orientación correcta para la última recogida que va al sistema shuttle.

El sistema shuttle organiza todo el patrón de empaque y después transporta los grupos hasta la posición intermedia. Ponemos el producto sobre la plantilla de cartón corrugado y formamos la caja alrededor.

Se aplica el adhesivo y luego pasamos a la estación de formado. La caja se forma mientras el producto está dentro del molde metálico de formación. Esto evita que el producto se dañe o se vea afectado durante el formado.

La caja se forma perfectamente y, al avanzar, llegamos a la estación final, donde finalmente cerramos la caja con adhesivo hot melt, lo que garantiza un empaque terminado y perfectamente cuadrado.

En los paquetes a granel, pedimos al proveedor de cartón corrugado que haga perforaciones para que la caja sea de fácil apertura, evitando el uso de cuchillas que puedan dañar el producto.